Generel information om korrosionsbeskyttelse

Gå direkte til den aktuelle tabel ved hjælp af genvejene her:

- Korrosionsbeskyttelse & general information

- Korrosionsbeskyttelse: Galvaniseret belægning

- Korrosionsbeskyttelse: Zinkflake belægning

- Korrosionsbeskyttelse: Varmforzinket belægning

- Korrosionsbeskyttelse: Download PDF

Korrosionsbeskyttelse & general information

Korrosion er reaktionen på metalisk materiale med den omgivende miljøpåvirkninger, som forårsager ændringer i metallet, som med tiden kan føre til negative indflydelse på metalemnerne eller et helt system. I de fleste tilfælde er denne reaktion af elektrokemisk karakter, men i nogle tilfælde kan det være af kemisk eller metalfysisk karakter (Definition: Grundlæggende principper om "Korrosion" i henhold til ISO 8044

Se illustrationen nedenfor

Den viser de vigtigste korrosiontyper fra et udvalg af forskellige korrosioner, der skal overvejes ved brug af mekanisk befæstigelse

Korrosion er uundgåelig

Men skader der er opstået på grund af korrosion, kan reduceres eller undgås, ved at vælge og planlægge den korrekte og passende korrosionsbeskyttelse. Korrosionsbeskyttelse af befæstigelse skal som minimum være modstandsdygtig som de komponenter emnet skal forbindes- eller tilsluttes med. Opgaven med konstruktiv planlægning er at bestemme den nødvendige korrosionsbeskyttelse. Her skal modstandsdygtigheden over korrosionsbeskyttelsen under kendte driftsforhold tages i betragtning indtil vedligeholdelse er forfalden eller indtil begrænsningen af skader er nået.

Elektrokemisk korrosion

Kombinationen af elektrokemiske uædelmetaller og ædelmetaller i fugtigt betingelser (= elektrolyt) genererer korrosionsstrømme, der spredes fra ignoble (anodisk) metaller til mere ædle metaller (katode). Det betyder at mindre ædle metaller vil blive mere eroderet eller korroderet. Den nuværende tykkelse på Korrosionen er også vigtige. Hvis den uædele , anodiske del er lille sammenlignet med det omkringliggende katodiske område (skruehoved på overflade), vil en meget høj anodisk tykkelse opstå, hvilket vil nedbryde en masse materiale.

Eksempel 1

Zinkbelagte Skruer som bliver brugt på en kobberplade:

Zink er betydelig mindre ædelt sammenlignet med kobber. I fugtige miljøer vil der opstå en meget høj korrosionsstrømstykkelse på de små, stødende, anodiske skruehovedet (Venstre søjle i tabellen ved siden af (Lille) i retning af det ædle, katodiske kobberplade (Øverste række - Kobber). Den galvaniserede skrue overflade eroderes på kort tid, og rød rust vil blive synlig på stålet

Mulig løsning

I forhold til den metalliske bygningskomponent skal fastgørelseselementerne være så ens som muligt, hvis ikke mere ædle.

| Skrue | Komponent |

|---|---|

| Elforzinket | Elforzinket |

| Forniklet | Stål, Kobber, Messing |

| Rustfri | Stål, Zink, Aluminimum, Kobber, Messing |

Eksempel 2

Kobber eller rustfri stålskruer, som fungerer på en lignende måde for fastgørelse af forzinket metalplade:

Denne gang er den uædle, anodale, galvaniserede sektion meget stor i forhold til det lille, ædle, katodiske skruehoved. Korrosionsstrømmen som strækker sig over hele overfladen har meget lav tæthed i anoden. Materialeforringelsen sker over hele overfladen og viser næsten ingen korrosion. Denne proces beskytter faktisk yderligere det ædle skruehoved mod korrosion. Hvis ugunstige metalparringer ikke kan undgås, skal de isoleres fra hinanden, f.eks. ved hjælp af mellemliggende lag eller belægninger. Her skal man være opmærksom på styrken forbliver intakt selvom der er et evt. mellemliggende lag.

Elektrokemisk korrosion med metalparring

| Med hensyn til kontakt korrosion af observeret materiale | Arealforhold* | Magnetisk legeringer | Zink | Varmgalvanisering | Aluminiums legeringer | Cadmium belægning | Konstruktionsstål | Lav-legeret stål | Støbejern | Forkromet Stål | Bly | Tin | Kobber | Rustfri Stål |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Magnesium legeringer | Lille | S | S | S | S | S | S | S | S | S | S | S | S | |

| Stor | M | M | M | M | S | S | S | S | S | S | S | S | ||

| Zink | Lille | M | G | M | M | S | S | S | S | S | S | S | S | |

| Stor | G | G | G | G | G | G | G | G | G | G | G | G | ||

| Varmgalvaniseret Stål | Lille | M | G | M | M | S | S | S | S | S | S | S | S | |

| Stor | G | G | G | G | G | G | G | G | G | G | G | G | ||

| Aluminimums legering | Lille | M | G | G | G | M | G | S | M | S | S | S | S | |

| Stor | G | M | M | G | G | G | M | M | S | S | S | M | ||

| Cadmium belagt | Lille | G | G | G | G | S | S | S | S | S | S | S | S | |

| Stor | M | G | M | G | G | G | G | G | G | G | G | G | ||

| Konstruktionsstål | Lille | G | G | G | G | G | M | S | S | S | S | S | S | |

| Stor | G | G | G | G | G | G | G | G | G | G | G | G | ||

| Lavlegeret Stål | Lille | G | G | G | G | G | G | G | S | S | S | S | S | |

| Stor | G | G | G | G | G | G | G | G | G | G | G | G | ||

| Støbejern | Lille | G | G | G | G | G | G | M | S | S | S | S | S | |

| Stor | G | G | G | G | G | G | G | G | G | G | ||||

| Forkromet Stål | Lille | G | G | G | G | G | G | G | M | M | S | S | ||

| Stor | G | G | G | G | G | G | G | G | G | G | ||||

| Bly | Lille | G | G | G | G | G | G | G | G | G | G | G | ||

| Stor | G | G | G | G | G | G | G | M | G | G | G | |||

| Tin | Lille | G | G | G | G | G | G | G | G | G | ||||

| Stor | G | G | G | G | G | G | G | G | M | G | ||||

| Kobber | Lille | G | G | G | G | G | G | G | M | M | S | |||

| Stor | G | G | G | G | G | G | G | G | G | M | G | |||

| Rustfri Stål | Lille | G | G | G | G | G | G | G | G | G | ||||

| Stor | G | G | M | G | G | G | G | G | M | M | M | G |

- S = Stærk korrosion på det observerede materiale

- M = Moderat korrosion på det observerede materiale (I fugtige miljøer)

- G = Ubetydelig eller nul korrosion på det observerede materile

- * forholdet mellem overfladen af det "observerede" materiale og overfladen af det "parringsmateriale" (Kilde: "FEUERVERZINKEN" (informationscenter "HOT DIP GALVANIZATION))

Korrosionsbeskyttelsesforanstaltninger

Konstruktive foranstaltninger f.eks. isolering, undgåelse af sprækker

Elektrokemiske foranstaltninger f.eks. katodisk beskyttelse, ventilation

Overflade foranstaltninger

| Foranstaltninger | Procedurer | Belægning | Belægningstykkelse μm | Standarder |

|---|---|---|---|---|

| Non-metalisk belægninger (Uorganisk belægning) | Smurte | Olieret | - | |

| Bruneret, Oxideret | Jernoxidcoat | 0,5 - 2 | DIN 50938 | |

| Fosfateret belægning | Fosfatbelægning | - | EN 12476 (DIN 50942) | |

| Tynd lag lak | Lak / Plastik / Resin (fluorpolymer / TEFLON) | 3 - 20 | IRCO-SEAL, KLEVER-COL, XYLAN, PTFE, STAND-COTE | |

| Dypbelægning | Epoxide resin/Polyester/ Phenolic resin | 10 - 20 | KTL-KATAPHORESE, ECO 2000 | |

| Pulver belagt | Polyester pulver | 60 - 90 | PULVER-COLOR, WEMA-KOR-EX | |

| Metalisk belagt (Uorganisk belægning) | Galvaniseret belægning: (elektrolytisk / kemisk / sur / alkalisk / cyanid) | Zink Cadmium kobber Kobberzink Forniklet Kromforniklet Kobberforniklet Kobber kromforniklet Tin Kobbertin Sølv Kobbersølv Zinkforniklet Zink-kobolt Zink-jern | 3 - 25 | ISO 4042 |

| Konverteringslag (f.eks. passivering / forkromning - ISO 4520) | ||||

| Varmgalvaniseret tZn | Zinc | Min. 40 | ISO 10684 (DIN 267-10) For befæstigelse ISO 1461 | |

| Mekanisk belægning (belagte belægninger) | Zinkpulver på underlag kobber- plating (kromering mulig) | 6 - 107 | ISO 12683 | |

| Diffusionsbelægninger | Zinkpower brændt ind / på | 15 - 45 | EN 13811: SHERARD-Galvanisering ISO 14713-3 | |

| Zinkflake behandlet | Basebelagt (dispersionsbelægninger = uorganisk) | Zn- / Al lameller (sølv)l | 5 - 20 | ISO 10683, DACROMET/GEOMET, DELTA-TONE, ZINCTECH |

| Topbelægning (tyndt lag lakering = Organisk) | Tyndt lag argentine eller farvet, smøring integration er muligt | 8 - 15 | DELTA-SEAL, DELTA-PROTEKT KL + VH, GEOMET PLUS VL |

Materiale foranstaltninger

| Foranstaltninger | Procedurer | Belægning | Standard | Brand navn |

|---|---|---|---|---|

| Ikke-jernholdigt metaller (NE) | Kobber (CU) Messing (CuZn) Bronze (CuNiSi, CuSn) | - Nikkelbelagt, Krombelagt, bruneret - | ISO 8839 (DIN 267-18) (Galvaniseret belægning ISO 4042 [DIN 267-9]) | KURBUS Special brass 59 KUPRODUR |

| Aluminium (AI) | Anodiseret | - | - | |

| Titanium / Titanium legering | - | ISO 8839 (DIN 267-18) | - | |

| Ikke metallisk materialer (K) * | Plastik PA, POM, PP, PVDF, Nylon | - | VDI 2544 DIN 34810 - 34816 | ULTRAMID, DELRIN, HOSTALEN ... |

| Rustfri stål | Ferritiske stål (F) 1.406, 1.4568 | ren og metallisk, lyst poleret | ISO 3506 (DIN 261-11) EN 10088 (DIN 17224) | - |

| Martensit stål (C) 1.4016, 1.4057, 1.4122 ... | ISO 3506 (DIN 261-11) EN 10088 (DIN 17224) | - | ||

| Austenitiske stål (A) A 1 = 1.4305 A 2 = 1.4301, 14303 A 4 = 1.4401 A 5 = 1.4571 Fst = 1.4310 | ISO 3506 (DIN 267-11) EN 1088 (DIN 17440, 17244) | NIRO, NIROSTA, INOX, CRONIFER, REMANIT, UNOX, SINOX ... | ||

| Specielle materialler | Nikkel, nikkellegeringer | metallisk, lyspoleret | DIN 17740, 17742-44 | INCONEL, HASTELLOY, MONEL... |

| Special Kobber legeringer Flerkomponent bronze | DIN 17662-17665 | Sn-/Al-Bronze, NEUSILBER, RESISTIN, CUNIFER... | ||

| Special stål | EN 10269 (DIN 17240), SEW 390 | URANUS, SICROMAL, MANOX... |

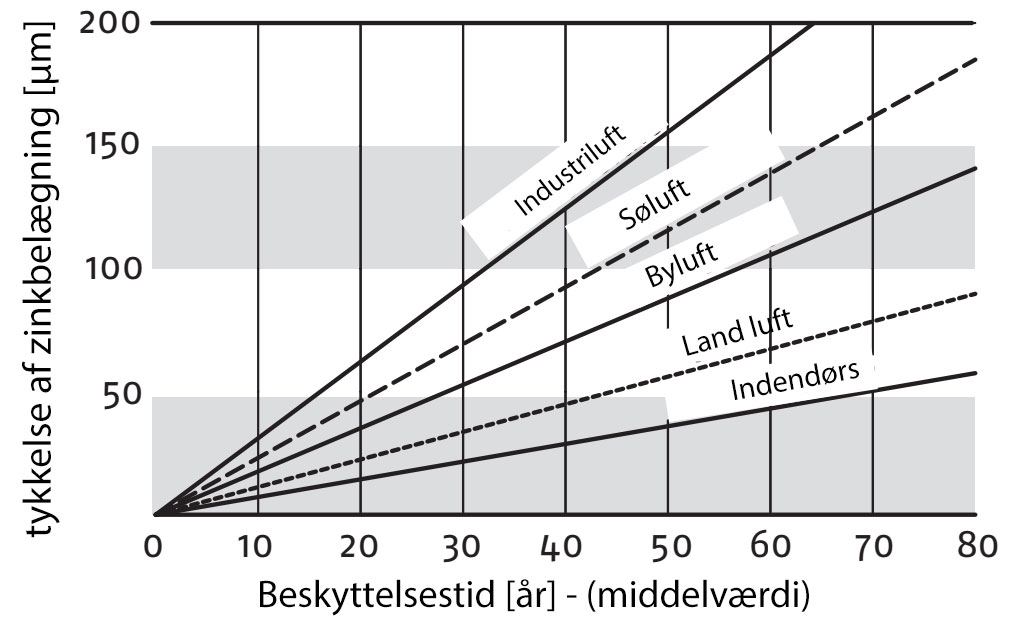

| Service forhold | μm/år |

|---|---|

| Indendørs | 1,0 - 2,0 |

| Landluft* | 1,3 - 2,5 |

| Byluft* | 1,9 - 5,6 |

| Industriluft* | 6,4 - 19 |

| Søluft* | 2,2 - 7,2 |

* I praksis skal man regne med et blandet klima.

Serviceforhold / Lagtykkelse på firzinket stål

| Serviceforhold (Anvendelsesområde) | Tildeling af zinklag i tykkelse μm | Beskrivelses eksempel | |

|---|---|---|---|

| 0 | "meget mild" (Dekorativ anvendelse uden belastning) | 3 - 5 1 | "Elforzinket" A 1 A/B/F A 2 A/B/F Fe/Zn 3/5 |

| 1 | "mild" (Indendørs forhold i varmt, tørt atmosfære) | 5 - 8 1 | "Elforzinket" A 2 C/D A 3 A/B/F Fe/Zn 5/8 |

| 2 | "moderat" (Indendørs forhold i værelser, hvor kondens kan forekomme) | 8 - 12 2 | A 3 C/D Fe/Zn 12 A/F Fe/ZN 8/12 |

| 3 | "stærk" (Udendørs vejrlig under moderate forhold) | 12 - 25 2 | A 4 C/D A5-6/B-G A 7 A/F Fe/Zn 12-25 |

| 4 | "meget stærk" (Udendørs vejrlig under forskellig svære ætsende forhold - for eksempel. hav / industri miljø) | 25 3 | A7 C/D Fe/zn 25 c 2 C/D |

Svarer til den generelle standardlagertype

Observere maksimale lagtykkelser ifølge tabellen

Maksimal lagtykkelse for udvendige gevind med gevindtolerance gruppe g

Uddrag fra EN 1403, ISO 2081 (beskyttelseseffekter adskiller sig i praksis).

Referenceværdier for korrosion og temperaturbestandighed ved galvanisering på stål

| Behandling | Cr(VI)- fri | Lagtykkelse [μm] | Saltspray test iht. ISO 9227 | Temperaturbestandighed Belægning op til ca. ... ° C | |

|---|---|---|---|---|---|

| Hvid Rust [h] (5)* | Rød Rust [h] (5)* | ||||

| Elforzinket Farvelørs / Blå passiveret (1)* | Ja | 3 5 8 | 2 12 24 | 12 36 72 | 60 |

| Elforzinket Gulforzinket (1)* | Nej | 5 8 | 48 72 | 72 120 | 60 |

| Elforzinket Oliven Chromatering (1)* | Nej | 5 8 | 72 96 | 60 | |

| Elforzinket Sort Kromatiseret (1)* | Nej | 5 8 | 12 24 | - 72 | 60 |

| Elforzinket Farveløs / Blåpassiveret Med sealer (2)* | Ja | 5 8 | 72 72 | 96 120 | 60 |

| Elfiorzinket / Tyktlags passiveret (TLP) Uden Sealer (2)* | Ja | 5 8 | 48 72 | 72 120 | 120 |

| Elfiorzinket / Tyktlags passiveret Med Sealer (2)* | Ja | 5 8 | 96 96 | 168 240 | 120 |

| Elforzinket / Sort passiveret Med Sealer (2)* | Ja | 5 8 | 24 24 | 72 96 | 60 |

| ZnFe Sort Uden Sealer (2)* (3)* | Ja | 5 8 | 24 24 | 48 72 | |

| ZnFe Sort Med Sealer (2)* | Ja | 5 8 | 24 24 | 360 480 | 180 |

| ZnNi Sort Med Sealer (2)* | Ja | 5 8 | 120 120 | 600 720 | |

| ZnNi Transparent Uden Sealer (2)* | Ja | 5 8 | 120 120 | 360 600 | 180 |

| ZnNi Transparent Med Sealer (2)* | Ja | 5 8 | 144 144 | 480 720 | |

| Zinkflake behandlet Med Kromat | Nej | 5 8 | - - | 480 720 | 150/180 (4)* |

| Zinkflake behandlet Uden Kromat | Ja | 5 8 | - - | 240 480 | 150/180 (4)* |

Modstand i henhold til ISO 4042 Se evt efter vedhæftningsfil B (informativ)

Typiske værdier for trommevarer før første samling og uden termisk behandling. Alle overflader med tætningsmiddel er kun elektrisk ledende i begrænset omfang. Friktionskoefficienterne varierer og skal inspiceres, når der udføres egentligt installationsarbejde.

Begrænset slidstyrke på den sorte overflade

Temperatur afhængig af det anvendte produkt

Referenceværdier gælder for homogene overflader uden fejl

Korrosionsbeskyttelse: Galvaniseret belægning

De tekniske leveringsbetingelser ISO 4042 gælder for galvaniserede belægninger på standard- og ikke-standardbeslag.

Eksempel for en kort beskrivelse af den ønskede galvaniserede belægning:

Beskrivelse i henhold til ISO 4042 - vedhæftningsfil B (f.eks.ISO 4014 - M 16 x 60 - 8,8 Fe / Zn5c Bk)

| Fe/Zn | 5 | c | Bk |

|---|---|---|---|

| Type af Kromatisering Bk = Black (Sort) | |||

| Kromatisering | |||

| Minimum belægningstykkelse af belægningsmetallet 5 = 5 μm (effektiv detalje!) | |||

| Type påføring af belægningsmaterialet, hvor Fe = jern / stål beskriver basismaterialet og Zn = Zink, belægningsmaterialet | |||

a) Metal behandling | |

| A = Zn | = Zink |

| B = Cd | = Cadmium |

| C = Cu | = Kobber |

| D = CuZn | = Messing |

| E = Ni | = Nikkel |

| F = NiCr | = Nikkel |

| G = CuNi | = Nikkel-Kromatiseret |

| H = CuNiCr | = Kobber Nikkel-Kromatiseret |

| J = Sn | = Tin |

| P = ZnNi | = Zink-Nikkel legering |

| R = ZnFe | = Zink-Jernlegering |

| b) Lagtykkelse / μm (2 belægningsmetaller) | |

|---|---|

| 1 = 3 | - |

| 2 = 5 | (2 + 3) |

| 3 = 8 | (3 + 5) |

| 9 = 10 | (4 + 6) |

| 4 = 12 | (4 + 8) |

| 5 = 15 | (5 + 10) |

| 6 = 20 | (8 12) |

| 7 = 25 | (10 + 15) |

| 8 = 30 | (12 + 18) |

Beskrivelse iht. ISO 4042, vedhæftningsfile E, F.eks. ISO 4014 - M 16 x 60 - 8.8 A2S

| A | 2 | S |

|---|---|---|

| Graden af glans og efterbehandling af kromatiseringen S = Sort | ||

| Kode nummer for minimum lagtykkelse & lagkomposition 2 = 5 μm (krypteret detalje) | ||

| Bogstavet A svarer til behandlingen, i dette tilfælde A = Zink | ||

Her måler og tester du for mængden μm på emnerne

Normale forhold:

| Normal storage: | Lagtykkelse = Type ((≥ M 5) |

|---|---|

| "galZn" | Omkring 5 μm = A2A/A2B/A2E/A2F |

| "galZnC" (Gulkromat) | Omkring 5 μm = A2C/A2G/A2L |

| "galZn 8 DiSP | Omkring 8 μm med tyk lags passivering |

Efterbehandling (passivering / kromering)

| Græden af glans | Process Type | Farve |

|---|---|---|

| A = B = mt C = (Mat) D = | A B C D | Farveløs Blålig Gullig* Oliven* |

| E = F = bk G = (Blank) H = | A B C D | Farveløs Blålig Gullig* Oliven* |

| J = K = gl L = (Glossy Blank) M = | A B C D | Farveløs Blålig Gullig* Oliven* |

| P/U = Hvilken som helst | som B, C eller D | |

| R = mt (Mat) S = bk (Blank) T = gl (Glossy blank) | F/BK | Sort* |

* OBS: Indeholder hovedsagelig krom (VI)

| Gevind Ø/M | Gevindstigning | Maximum lagtykkelse [μm] | ||||

|---|---|---|---|---|---|---|

| Iht. ISO 4042 (1)* | Praktiske værdier (2)* | |||||

| < 5d | 5d – 10d | 10d – 15d | < 5d | 5d – 15d | ||

| 1 - 2 | 0.2 - 0.4 | 3 | 3 | 3 | - | - |

| 2.5 - 7 | 0.45 - 1 | 5 | 3 | 3 | 3 | (3) |

| 8 | 1.25 | 5 | 5 | 3 | 5 | 3 |

| 10 - 16 | 1.5 - 2 | 8 | 5 | 5 | 5 | 3 |

| 18 - 22 | 2.5 | 10 | 8 | 5 | (8) | 5 |

| 24 - 27 | 3 | 12 | 8 | 8 | 8 | 5 |

| 30 - 33 | 3.5 | 12 | 10 | 8 | 8 | 8 |

| 36 - 52 | 4 - 5 | 15 | 12 | 10 | 10 | 8 |

| 56 - 60 | 5.5 | 15 | 15 | 12 | 12 | 10 |

| 64 | 6 | 20 | 15 | 12 | 12 | 10 |

- (1)* matematisk grænseværdi i henhold til ISO 4042, Tab. 2

- (2)* anbefalet begrænsningsværdi fra praksis under behørig overvejelse af fremstillings- og procedurefejl i henhold til ISO 6157-1, -3

Til galvaniseret belægning på høj- styrkestål med trækstyrke i styrker fra ca. 1000 N / mm2 (f.eks. 10.9 ... 12.9) og hærdet fastgørelseselementer med hårdheder på ca. 320 HV eller mere, er der fare for brintskørhed og kan ikke udlukkes med sikkerhed, selv med velkendte metoder. (ISO 4042 Abs.6 / vedhæftet fil A / ISO 15330).

Korrosionsbeskyttelse: Zinkflake belægning

En belægning af zinkflager er en "maling" lavet af mange små flager, der primært beskytter komponenter af forskellige typer mod korrosion. Belægninger med zinkflager indeholder for det meste en kombination af zink- og aluminiumflager, der er forbundet med en uorganisk matrix. Zinkflagebelægningerne består typisk af en basiscoat i henhold til DIN EN ISO 10683 og en topcoat, som kan være organisk eller uorganisk i overensstemmelse med kravene. Beskyttelseseffekter fra 480 til mere end 1.000 timer mod korrosion af uædle metaller (rød rust) ifølge DIN EN ISO 9227 kan nu opnås med ekstremt tynde lag af base og topcoat på 5 - 12 μm. De vigtigste krav til fastgørelse og korrosion reguleres af standarden i overensstemmelse med betegnelsessystemet

- Dette vedrører:

- Korrosionsbestandighed

- Friktionskoefficienter

Der genereres ikke brint i belægningsprocessen, hvorfor der ikke er nogen fare for brintskørhed. Af denne grund er zinkflagene også ideel til højstyrkestål i klasse 10.9 og 12.9 eller fra 1.000 MPa.

Betegnelseseksempel i henhold til DIN EN ISO 10683

| Zinkflake | nc | 480h | L |

|---|---|---|---|

| Efterfølgende påført smøring | |||

| Korrosionsbestandighed over for rød rust i NSS salt spray test | |||

| Specifikation for CrVI bæredygtighed nc ... uden kromat yc ... med kromat | |||

| Generel betegnelse "zinkflager" Ikke-elektrolytisk påført zinkflagebelægning | |||

Oversigt over egenskaber ved zinkflagteknologi:

- Ingen risiko for brintskørhed

- Stort set alle zinkflake behandling er i dag CrVI-Fri er dermed RoHS godkendt iht. EU-Direktiver

- Ekstrem tynde belægninger, typisk 5-12 μm

- Høj katodisk korrosionsbeskyttelse sammenlignet med andre zinkbelægninger

Korrosionsbeskyttelse: Varmforzinket belægning

For varmgalvaniserede fastgørelseselementer gælder de tekniske leveringsbetingelser i henhold til ISO 10684. Den mindste lagtykkelse er på mindst 40 μm på det målepunkt, der er fastsat i denne standard, kræver, at gevindet dimensioner justeres (se tabel nedenfor). Underdimensionering findes normalt i skruegevindet med tolerancegruppen 6az, så varmgalvaniseret skruegevind ikke overstiger den (ISO-kompatible) nul linje (h tolerance). Disse skruer er også identificeret med et "U" i "normal tale".

Til højstyrkekonstruktionsboltesystem HV i henhold til EN 14399-4 er en ikke-gevindskruet (g tolerance) belagt, hvilket betyder, at skruegevindet med varmgalvanisering er over nul-linjen. I dette tilfælde er det nødvendigt med en overdimensioneret møtrik med gevindtolerance 6 az. Møtrikkens gevind oprettes senere i de varmgalvaniserede støbegods. Selve korrosionsbeskyttelsen af den "ubehandlet-indvendig-gevinddel" sker fra gevindskruen, altså modparten, som giver en katodisk beskyttelse. Læs evt. mere om Varmforzinknings processor på siden her

| Gevind | M 6* | M 8 | M 10 | M 12 | M 14 M 16 | M 18 M 22 | M 24 M 27 | M 30 M 33 | M 36 M 39 | M 42 M 45 | M 48 M 52 | M 56 M 60 | M 64 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Øvre grænse dimension es [μm] | -290 | -295 | -330 | -335 | -340 | -350 | -360 | -370 | -380 | -390 | -400 | -410 | -420 |

* Ikke reguleret af standarden

Efter varmgalvanisering gælder kravene i ISO 898-1 og ISO 898-2 på varmgalvaniserede skruer og møtrikker ≥ M 12. For gevindstørrelser M 8 og M 10 gælder reduceret modstandsdygtighed i henhold til ISO 10684.

Min. trækstyrke [N] for skruer med 6az tolerance

| Egenskabklasse markering | 4.6 4.6 U | 5.6 5.6 U | 8.8 8.8 U | 10.9 10.9 U |

|---|---|---|---|---|

| M 6* | 7.075 | 8.884 | 14.150 | 17.687 |

| M 8 | 13.300 | 16.600 | 26.600 | 34.500 |

| M10 | 21.400 | 26.800 | 42.900 | 55.700 |

| M12 | 33.700 | 42.200 | 67.400 | 87.700 |

| M16 | 62.800 | 78.500 | 125.000 | 163.000 |

| M20 | 98.000 | 122.000 | 203.000 | 255.000 |

| M24 | 141.000 | 176.000 | 293.000 | 367.000 |

| M30 | 224.000 | 280.000 | 466.000 | 583.000 |

| M36 | 327.000 | 408.000 | 678.000 | 850.000 |

* Ikke reguleret iht. standarden

Prøvebelastning for møtrikker med tolerance 6az

| Egenskabklasse markering | 5 5 Z | 6 6 Z | 8 8 Z | 10 10 Z |

|---|---|---|---|---|

| M 6* | 7.969 | 9.962 | 15.934 | 19.923 |

| M 8 | 17.300 | 20.000 | 25.500 | 30.600 |

| M10 | 28.600 | 33.000 | 42.200 | 50.400 |

| M12 | 51.400 | 59.000 | 74.200 | 88.500 |

| M16 | 95.800 | 109.900 | 138.200 | 164.900 |

| M20 | 154.400 | 176.400 | 225.400 | 259.700 |

| M24 | 222.400 | 254.200 | 324.800 | 374.200 |

| M30 | 353.400 | 403.900 | 516.100 | 594.700 |

| M36 | 514.700 | 588.200 | 751.600 | 866.000 |

* Ikke reguleret iht. standarden

Ved montering!

Anvendes der smøringe ved samling af vamgalvaniserede skruer og møtrikker, så er det vigtigt at tage højde for koefficentværdierne ifht. tilspændingsmomenterne, og EN 1993 - 1 - 8 NA, bør overvejes ved højstyrke HV bolte samlinger, se evt Forspændinger og tilspændingsmomenter til HV-fastgørelser i Stålklasse 10.9 i henhold til EN 14399-4 eller DAST-direktiv 012 med k-klasse K1

Krav til belægning og overflade

Den grå udseende af den varmgalvaniserede overflade er afhængig af materialet og ikke en egenskab for kvaliteten af korrosionsbeskyttelse. Hvid rust og / eller hvid til mørke korrosionspunkter (zinkoxid), som kan forekomme efter varmforzinkning, eksempvis gennem fugt, forringer normalt ikke korrosionsbeskyttelsen og er ingen grund til kassering (se, Å ISO 1461, afsnit 6.1). En vis overfladeruhed og små buler i gevindspidserne afhænger af proceduren. Af denne grund kan et monteringsværktøj muligvis være nødvendigt til den indledende iskruning.

Ikke alle fastgørelseslementer er egnet til at blive varmforzinket

På grund af de store lagtykkelser og belægningsprocessen er belægning kun standardiseret til gevinddiametre, der starter fra M 8. Befæstelseselementer med en diameter på M 6 er egnede til varmforsinkning i et begrænset omfang. Emner med hule sektioner (f.eks. Topmøtrikker, Indvendig sekskantede skruer) er ikke egnede til at få blive varmforzinket